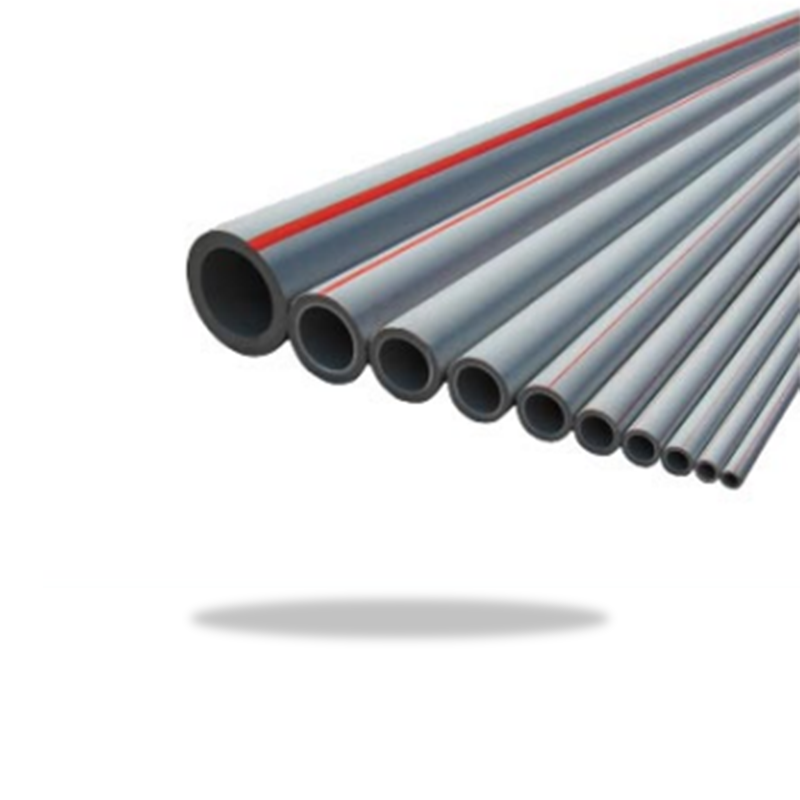

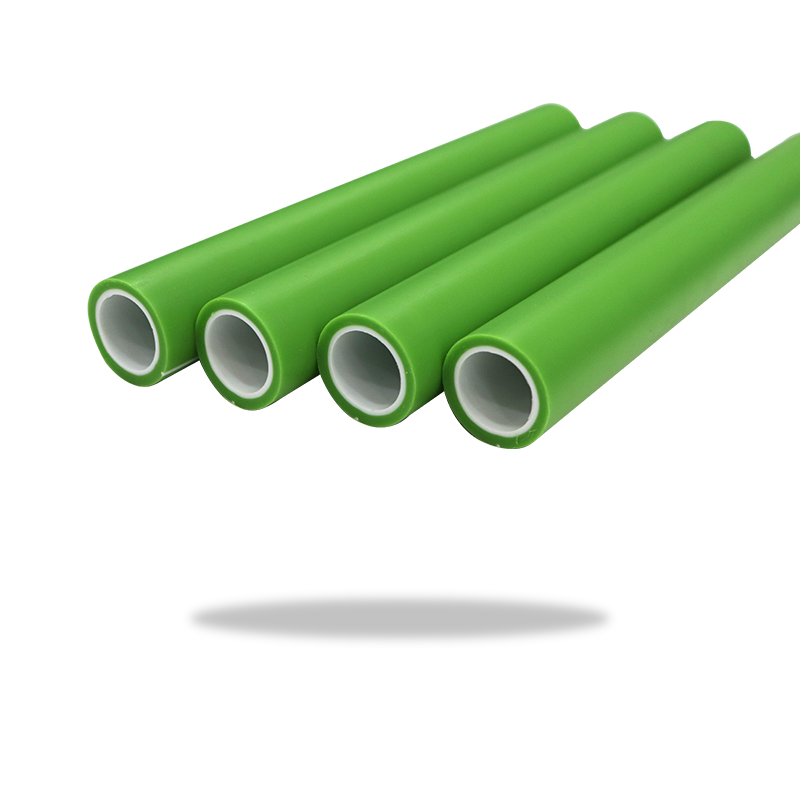

Mi az a PPR csővezeték és miért számít?

PPR csővezetékek olyan vízvezeték-rendszerekre vonatkozik, amelyek polipropilén véletlenszerű kopolimerből (PPR) készültek, egy hőre lágyuló anyagból a preferált választás lakossági és kereskedelmi vízellátó rendszerek számára világszerte . Ez a csőrendszer hőfúziós hegesztést használ, hogy állandó, szivárgásmentes csatlakozásokat hozzon létre ragasztók, tömítőanyagok vagy mechanikus kötések nélkül. A PPR csövek kivételes vegyszerállóságot, 95°C-ig terjedő hőstabilitást biztosítanak a folyamatos működéshez, és élettartamuk meghaladja 50 év normál körülmények között .

Az anyag molekuláris szerkezete ötvözi a polipropilén merevségét a véletlenszerű kopolimerek rugalmasságával, így olyan csöveket eredményez, amelyek ellenállnak a korróziónak, a lerakódásnak és a baktériumok növekedésének. A hagyományos fémcsövekkel ellentétben a PPR csővezetékek fémionok vagy vegyszerek kimosódása nélkül tartják fenn a víz minőségét, így különösen alkalmasak ivóvíz elosztására. A telepítés hatékonysága lényegesen magasabb, mint a hagyományos rendszereké A fúziós hegesztés kötésenként mindössze 5-10 másodpercet vesz igénybe és minimális speciális képzést igényel.

Műszaki adatok és anyagtulajdonságok

A PPR csővezetékek műszaki jellemzőinek megértése elengedhetetlen a megfelelő rendszertervezéshez és az alkalmazás kiválasztásához:

Nyomás- és hőmérsékletértékek

A PPR csöveket nyomásszámuk (PN) szerint osztályozzák, amely a maximális üzemi nyomást 20°C-on jelzi. Az általános besorolások közé tartozik a PN10, PN16, PN20 és PN25, amelyek megfelelnek a 1,0, 1,6, 2,0 és 2,5 MPa üzemi nyomás . A hőmérséklet és a nyomás közötti kapcsolat egy leértékelési görbét követ: 70°C-on a PN20-as cső körülbelül 1,0 MPa-on üzemel biztonságosan, míg 95°C-on nem haladhatja meg a 0,6 MPa-t.

Az anyag megőrzi szerkezeti integritását széles hőmérsékleti tartományban, -10°C és 95°C között a folyamatos üzemelés érdekében. Rövid távú expozíció 110°C-ig megengedett korlátozott időtartamok, amelyek nem haladják meg az évi 100 órát . Ez a termikus stabilitás a PPR csővezetékeket alkalmassá teszi mind a hidegvízelosztó, mind a melegvíz-cirkulációs rendszerekhez, beleértve az alacsony hőmérsékletű sugárzó fűtési alkalmazásokat is.

Fizikai és mechanikai jellemzők

A PPR sűrűsége a 0,89-0,91 g/cm³ , így könnyebb a víznél és lényegesen könnyebben kezelhető, mint a fém alternatívák. Az anyag szakítószilárdsága 25-35 MPa, rugalmassági modulusa körülbelül 800-1000 MPa 20°C-on. A hőtágulási együttható viszonylag magas 0,15 mm/m·K , amely megfelelő ráhagyást igényel a tágulási hurkok vagy kompenzáló szerelvények számára 10 métert meghaladó hosszú távon.

A PPR hővezető képessége feltűnően alacsony, 0,24 W/m·K, hozzávetőlegesen 1/300-a a rézcsöveké . Ez a tulajdonság természetes szigetelést biztosít a melegvíz-rendszerekben a hőveszteség ellen, és számos alkalmazásnál további szigetelés nélkül megakadályozza a kondenzációt a hidegvíz-vezetékeken.

| Csövek osztályozása | Nyomás 20°C-on (MPa) | Nyomás 70°C-on (MPa) | Tipikus alkalmazás |

|---|---|---|---|

| PN10 | 1.0 | 0.5 | Hideg víz, csatorna |

| PN16 | 1.6 | 0.8 | Lakossági hideg/meleg víz |

| PN20 | 2.0 | 1.0 | Kereskedelmi melegvíz |

| PN25 | 2.5 | 1.25 | Nagynyomású rendszerek |

Vegyi ellenállási profil

A PPR csőrendszer kiváló ellenállást mutat a vízrendszerekben gyakran előforduló vegyszerek széles spektrumával szemben. Az anyagot nem érintik a 2-12 pH-tartományban lévő savak és lúgok, a klórozott víz kb. 5 ppm maradék klór és a legtöbb szerves oldószer normál hőmérsékleten. Ez a kémiai tehetetlenség biztosítja, hogy a víz minősége a rendszer teljes élettartama alatt kompromisszumok nélkül maradjon, és ne okozzanak fémes ízt vagy elszíneződést, amelyek a réz- vagy horganyzott acél berendezéseket sújtják.

Telepítési módszerek és legjobb gyakorlatok

A megfelelő telepítési technikák kulcsfontosságúak a PPR csőrendszerek által tervezett megbízhatóság és hosszú élettartam eléréséhez:

Hőfúziós hegesztési eljárás

A dugós fúziós hegesztés a szabványos csatlakozási módszer PPR csövek 110 mm átmérőig. A folyamathoz speciális fűtőszerszámra van szükség, szabályozott hőmérséklet-beállításokkal 260±10°C . A beszerelés pontos sorrendben történik: a csöveket és a szerelvényeket egyidejűleg, az átmérőtől függően meghatározott ideig melegítik – jellemzően 5 másodpercig 20 mm-es csövek, és 40 másodpercig 110 mm-es csövek esetén. Melegítés után az alkatrészeket határozott nyomással azonnal összeillesztik, és a hűtési időszak alatt álló helyzetben tartják.

A sikeres fúzió kritikus paraméterei a következők:

- Fűtési idő: Az elégtelen fűtés megakadályozza a megfelelő molekuláris kötést, míg a túlmelegedés rontja az anyag tulajdonságait

- Beillesztési mélység: A megfelelő fúziós terület biztosítása érdekében a csöveket a megjelölt mélységjelzőkbe kell helyezni

- Hűtési idő: Az illesztéseknek legalább 2 percig zavartalannak kell maradniuk kis átmérőjű csövek esetén, és legfeljebb 8 percig nagy csövek esetén

- Igazítás: A szögeltérés nem haladhatja meg a 2 fokot a feszültségkoncentráció elkerülése érdekében

Csővágás és -előkészítés

A tiszta, szögletes vágások elengedhetetlenek a szivárgásmentes illesztésekhez. A professzionális szerelők speciális PPR csővágókat használnak, amelyek merőleges vágásokat készítenek anélkül, hogy deformálnák a csőfalat. Vágás után a csővégek külső rétegét le kell kaparni vagy le kell borotválni, hogy eltávolítsuk az oxidált felületi réteget, és a szerelvényeket izopropil-alkohollal meg kell tisztítani. szennyeződésmentes fúziós felületek . Bármilyen zsír, nedvesség vagy törmelék veszélyezteti az ízületek integritását.

Támogatási és javítási követelmények

A PPR hőtágulási jellemzői miatt kritikus a megfelelő támasztávolság. A vízszintes csövek megtámasztást igényelnek hideg víz esetén a csőátmérő 10-szeresével, meleg víz esetén pedig 8-szoros időközönként , legfeljebb 1,2 méter távolsággal. A függőleges csöveket 2 méterenként alá kell támasztani. Tágulási kompenzációt kell biztosítani a tágulási hurkon, eltoláson vagy rugalmas tengelykapcsolókon keresztüli hosszú futások esetén. Az 50°C-os hőmérsékletváltozást tapasztaló egyenes futás megközelítőleg kitágul 7,5 mm méterenként .

Nyomásvizsgálati eljárások

A telepítés befejezése után a rendszereket hidrosztatikus nyomáspróbának kell alávetni, mielőtt elrejtik vagy üzembe helyezik. A szabványos tesztelési protokoll magában foglalja a nyomás alá helyezését A rendszer névleges üzemi nyomásának 1,5-szerese 1 órán keresztül , amely során 0,05 MPa-nál nagyobb nyomásesés nem elfogadható. Másodlagos teszt 1,15-szörös üzemi nyomáson 2 órán keresztül igazolja az ízületek hosszú távú integritását. A tesztelést stabil környezeti hőmérsékleten kell elvégezni, mivel a hőingadozások a rendszer szivárgásával nem összefüggő nyomásváltozásokat okozhatnak.

Előnyök a hagyományos csőanyagokkal szemben

A PPR csőrendszer számos teljesítményt és gazdasági előnyt kínál a hagyományos vízvezeték-anyagokhoz képest:

Korrózió- és vízkőállóság

A fémcsövekkel ellentétben a PPR teljesen immunis az elektrokémiai korrózióra, a galvánhatásra és az ásványi vízkő felhalmozódására. A 20 éves installációk terepvizsgálatai azt mutatják nulla belső átmérő csökkentés , míg a horganyzott acélcsövek azonos körülmények között 30-50%-kal csökkentették az áramlási kapacitást a rozsda és a vízkő felhalmozódása miatt. Ez egyenletes víznyomást és áramlási sebességet tart fenn a rendszer teljes élettartama alatt.

Telepítési hatékonyság és munkaerőköltségek

A hőfúziós hegesztés szükségtelenné teszi a fém- vagy PVC-rendszerek által megkívánt menetvágást, forrasztást vagy ragasztási kötési időt. Összehasonlító szerelési vizsgálatok azt mutatják, hogy a PPR csővezetékekhez szükséges 40-60%-kal kevesebb telepítési idő mint a rézcsövek és 25-35%-kal kevesebb, mint a menetes acélrendszereknél. A PPR könnyű természete csökkenti a szerelők fizikai megterhelését – egy 6 méter hosszú, 25 mm-es PN20 cső körülbelül 1,2 kg-ot nyom, szemben az egyenértékű rézcsövek 6 kg-os tömegével.

Energiahatékonyság és hőmegtartás

A PPR alacsony hővezető képessége mérhető energiamegtakarítást jelent a melegvizes rendszerekben. A hőveszteség-elemzés azt mutatja, hogy a szigeteletlen PPR-csövek veszítenek körülbelül 75%-kal kevesebb hőt, mint a réz azonos feltételek mellett. Egy tipikus lakossági melegvíz-cirkulációs rendszer esetében ez éves szinten 15-25%-os energiamegtakarítást jelenthet a rézrendszerekhez képest, csak az energiaköltség tekintetében 2-3 éves megtérülési idővel.

Zajcsökkentési tulajdonságok

A PPR csőrendszer jelentősen csillapítja a víz áramlási zaját és a vízkalapács hatását. Az akusztikus mérések azt mutatják, hogy a PPR rendszerek a következő helyen működnek 15-20 decibellel alacsonyabb zajszint mint a réz- vagy acélcsövek azonos áramlási sebesség mellett. Ez az akusztikai előny különösen értékesnek bizonyul többszintes lakóépületekben és szállodákban, ahol a csővezetékes zajátvitel befolyásolhatja a lakók kényelmét.

| Anyag | Élettartam (év) | Korrózióállóság | Telepítési idő | Relatív költség |

|---|---|---|---|---|

| PPR | 50 | Kiváló | Gyors | $$ |

| Réz | 30-50 | Jó | Mérsékelt | $$$$ |

| Horganyzott acél | 15-25 | Szegény | Lassú | $$$ |

| PVC | 25-40 | Kiváló | Mérsékelt | $ |

Általános alkalmazások és rendszertervezés

A PPR csővezetékek sokféle alkalmazást szolgálnak ki a lakossági, kereskedelmi és ipari szektorokban:

Lakossági vízvezeték-rendszerek

A lakóépületekben a PPR domináns választássá vált a hideg- és melegvíz elosztásban egyaránt. Tipikus lakossági rendszerhasználat 20 mm-es csövek az egyes szerelvényágakhoz, 25 mm-es fürdőszobai csoportokhoz és 32 mm-es főelosztó vezetékekhez . Az anyag rugalmassága a marás során lehetővé teszi a hatékony elrendezés kialakítását minimális szerelvényekkel, csökkentve az anyagköltségeket és a lehetséges szivárgási pontokat.

Sugárzó padlófűtés

A PPR termikus tulajdonságai és rugalmassága különösen alkalmassá teszi padlófűtési rendszerekhez. A rendszerek jellemzően 40-60°C-on működnek, 0,3-0,5 m/s áramlási sebességgel, jóval a PPR optimális teljesítménytartományán belül. A PPR oxigénzáró változatai megakadályozzák az oxigén diffúzióját, amely korrodálhatja a rendszerelemeket, meghosszabbítva a rendszer teljes élettartamát. A telepítési sűrűség jellemzően től Alapterület négyzetméterenként 5-7 lineáris méter cső , a kívánt hőteljesítménytől függően.

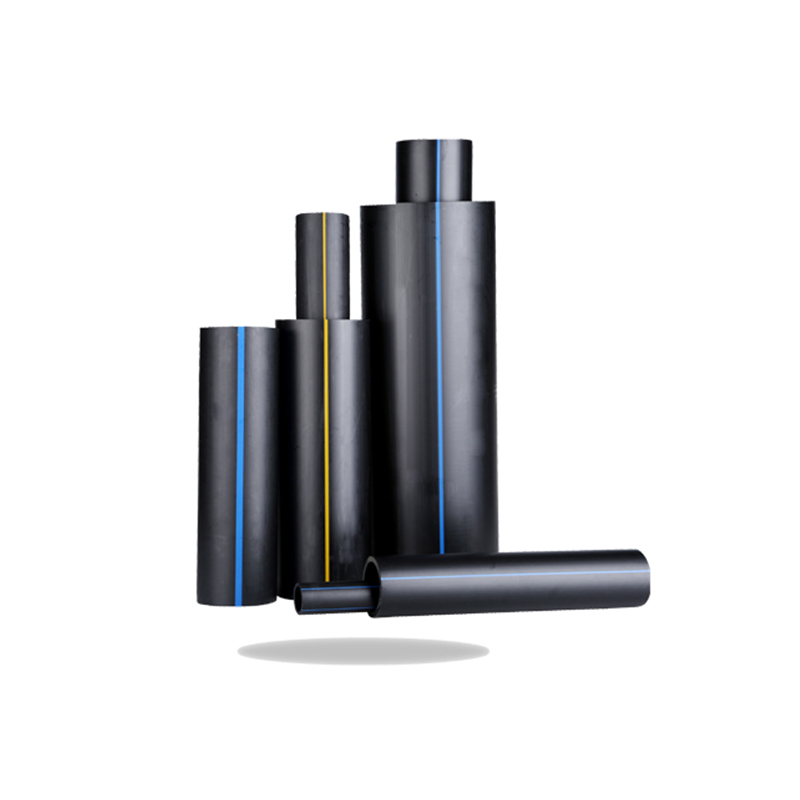

Kereskedelmi és ipari alkalmazások

Kereskedelmi környezetben a PPR csővezetékek megbízható teljesítménnyel szolgálnak ki szállodákat, kórházakat, iskolákat és irodaházakat. Az ipari alkalmazások közé tartoznak a vegyi feldolgozó létesítmények, ahol a PPR vegyszerállósága előnyt jelent a fémrendszerekkel szemben, különösen az ionmentesített víz, bizonyos savak és lúgok kezelésében. Az élelmiszer-feldolgozó létesítmények PPR-t használnak higiénikus tulajdonságai és könnyű tisztíthatósága , sima belső felülete megakadályozza a baktériumok megtelepedését.

Öntözési és mezőgazdasági rendszerek

A mezőgazdasági alkalmazások számára előnyös a PPR műtrágyákkal, peszticidekkel és változó vízminőséggel szembeni ellenálló képessége. Az anyag UV-állósága megfelelő kompaundálás esetén lehetővé teszi a szabadon történő kültéri telepítést minimális leromlás 20 éves üzemidő alatt . A csepegtető öntözőrendszerek, az üvegházi klímaszabályozás és az állati itatórendszerek mind PPR-t használnak a tartósság és az alacsony karbantartási igény miatt.

Minőségi szabványok és tanúsítási követelmények

A PPR csővezetékek minőségbiztosítása a nemzetközi szabványok betartásától és a megfelelő anyagellenőrzéstől függ:

Nemzetközi szabványoknak való megfelelés

A PPR csöveknek és szerelvényeknek meg kell felelniük a piactól függően különböző nemzetközi szabványoknak. Az ISO 15874 átfogó specifikációkat ad a PPR csőrendszerekhez, beleértve a méreteket, az anyagtulajdonságokat és a vizsgálati követelményeket. Az EN 15874 európai szabványok összhangban vannak az ISO specifikációival, miközben regionális követelményeket is kiegészítenek. A német DIN 8077/8078 szabvány szigorú minőségi kritériumokat határoz meg, amelyek széles körben elismert iparági referenciaértékek. Az ezeknek a szabványoknak megfelelő termékek átesnek szigorú tesztelés, beleértve a nyomásállóságot, a hőciklust és a hosszú távú szilárdságértékelést .

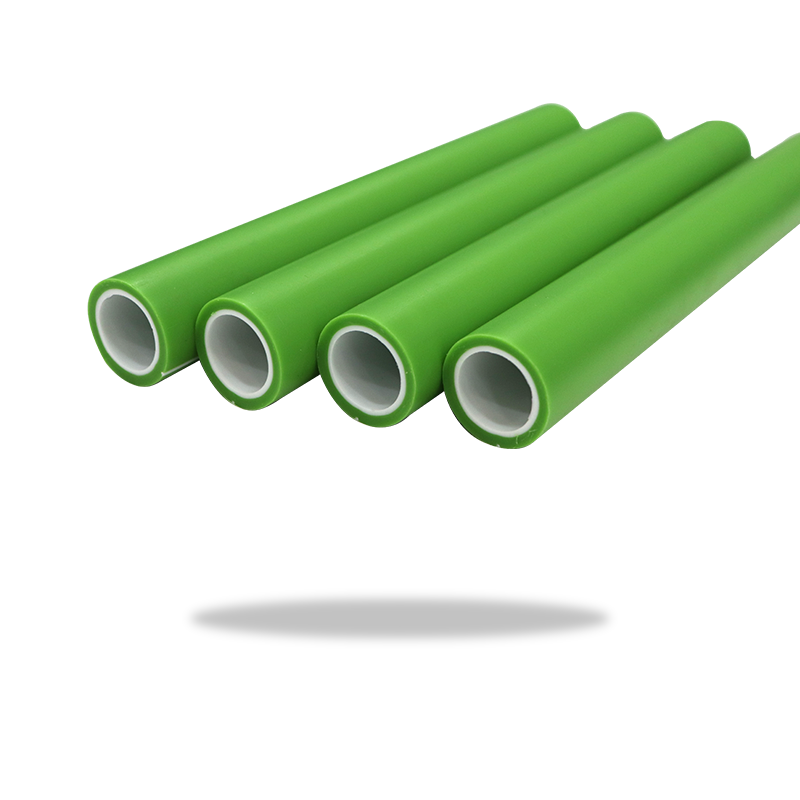

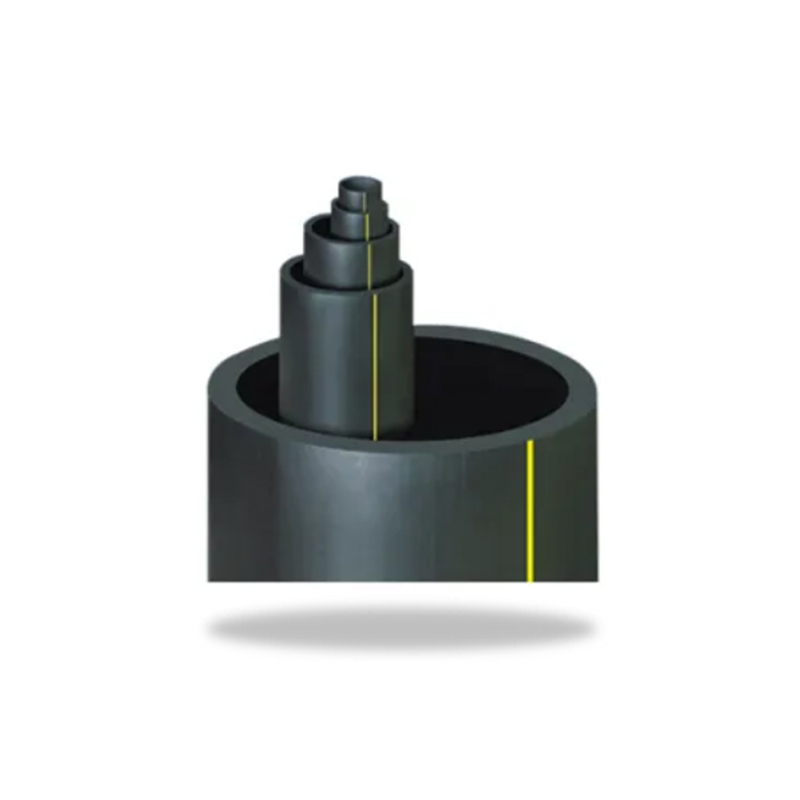

Anyag fokozatú besorolás

A PPR anyagokat teljesítményjellemzők alapján három fő osztályba sorolják. Az 1-es típus (PPH) bázikus homopolimert, a 2-es típus (PPB) a blokk-kopolimert, a 3-as típus (PPR) pedig véletlenszerű kopolimert jelöl – ez az előnyben részesített minőség a vízvezeték-szerelési alkalmazásokhoz. A minőségi PPR csövön egyértelmű jelzéseket kell feltüntetni gyártó, méretarány (SDR), nyomásosztály, gyártási dátum és szabvány megfelelőség . A megfelelő jelölés hiánya azt sugallja, hogy a termék nem felel meg a teljesítményre vonatkozó előírásoknak.

Tanúsítási és tesztelési protokollok

A jó hírű gyártók harmadik féltől származó tanúsítványokat tartanak fenn elismert szervektől. Az általános tanúsítványok közé tartozik az NSF-61 az ivóvízrendszer alkatrészeire vonatkozóan, amely megerősíti, hogy az anyagok nem szivárogtatnak ki káros anyagokat. A német műszaki szabványügyi szervezet DVGW tanúsítványát képviseli az egyik legszigorúbb jóváhagyási folyamat , amely kiterjedt tesztelést és rendszeres gyári auditot igényel. Ezek a tanúsítványok garantálják a termék biztonságát és teljesítményének megbízhatóságát.

Karbantartási és hibaelhárítási szempontok

Míg a PPR csővezetékek minimális karbantartást igényelnek a fémrendszerekhez képest, bizonyos szempontok biztosítják az optimális hosszú távú teljesítményt:

Rutinellenőrzési pontok

A rendszeres szemrevételezésnek a kitett szakaszokra kell összpontosítania, különösen a támasztópontokon és az ízületeken. A feszültség jelei közé tartozik az elszíneződés, deformáció vagy a támasztékok közötti szokatlan megereszkedés. A megfelelően telepített rendszerek azt mutatják nincs látható stresszes fehéredés vagy repedés fúziós kötéseknél. A tartókonzolok tömítettségét túlnyomás nélkül kell ellenőrizni, ami deformálhatja a csöveket és korlátozhatja az áramlást.

Gyakori telepítési hibák és elhárításuk

A PPR rendszerek leggyakoribb problémája a nem megfelelő fúziós hegesztésből adódik. A gyenge csatlakozásoknál a telepítés után hónapokkal vagy évekkel lassú szivárgás alakulhat ki, mivel a hőciklus megterheli a hibás csatlakozást. A javításhoz ki kell vágni a hibás csatlakozást és új fúziós csatlakozást kell létrehozni a megfelelő eljárásokat követve. A menetes vagy nyomószerelvényekkel ellentétben a PPR kötéseket nem lehet meghúzni vagy beállítani – a hibás kötéseket teljesen ki kell cserélni.

Rendszer öblítés és tisztítás

Az új PPR rendszereket üzembe helyezés előtt alaposan át kell öblíteni, hogy eltávolítsák a szerelési törmeléket és a hegesztési maradványokat. Az öblítési sebességnek el kell érnie legalább 1,5 m/s a hatékony tisztítás érdekében . A fémcsövekkel ellentétben a PPR nem igényel vegyi tisztítást vagy vízkőmentesítést. Ha szennyeződés lép fel, a sima belső felület könnyű helyreállítást tesz lehetővé egyszerű vízzel történő öblítéssel, olyan durva vegyszerek nélkül, amelyek leronthatják a többi csőanyagot.

Fagyvédelmi stratégiák

Míg a PPR enyhe rugalmassága miatt jobb fagytűrést mutat, mint a merev műanyagok, a fagyos víz mégis károkat okozhat. A fagypontnak kitett csöveket le kell engedni, vagy szigeteléssel és hőszigeteléssel védeni kell. A PPR jellemzően ellenáll 1-2 fagyasztási ciklus szakadás nélkül , de az ismételt fagyasztás lerövidíti az élettartamot. Hideg éghajlaton a PPR szigetelési követelményei kevésbé szigorúak, mint a réz esetében az alacsonyabb hővezetőképesség miatt, jellemzően a fémcsövekhez szükséges szigetelésvastagság 50-60%-ára van szükség.

Költségelemzés és gazdasági megfontolások

A PPR csővezeték-gazdaságtan értékeléséhez meg kell vizsgálni a kezdeti beruházást és az életciklus költségeit:

Anyag és szerelési költségek

A PPR cső anyagköltsége jellemzően a 1,50-4,00 dollár lineáris méterenként a szokásos lakossági méretek esetén (20-32 mm PN20), régiónként és gyártónként változó. A hasonló rézcsövek méterenként 6-12 dollárba kerülnek, ami 60-75%-os anyagmegtakarítást jelent. Ha beleszámítjuk a telepítési munkát is, a PPR rendszerek teljes beépítési költsége hozzávetőlegesen 40-50%-kal kevesebb, mint a réz és 20-30%-kal kevesebb, mint az acél, annak ellenére, hogy speciális fúziós berendezésekre van szükség.

Életciklus-költségek összehasonlítása

A PPR gazdasági előnye még hangsúlyosabbá válik, ha figyelembe vesszük az életciklus költségeit. A fémcsőrendszerek általában 20-30 éven belül cserét vagy nagyobb javítást igényelnek a korrózió miatt, míg a PPR rendszerek karbantartásmentesen üzemelnek. 50 év normál körülmények között . A korrózióval összefüggő meghibásodások kiküszöbölése megakadályozza a vízkárosodást, amely a vízvezeték-rendszer meghibásodásának legdrágább része. A biztosítási ágazat adatai azt mutatják, hogy a vízvezeték-hibák átlagosan 5000-15 000 dolláros javítási költséget okoznak balesetenként, ha szerkezeti károsodás következik be.

Energiamegtakarítási számítások

A melegvizes rendszerek esetében a PPR szigetelési tulajdonságai mérhető energiamegtakarítást eredményeznek. Egy tipikus 100 méteres lakossági melegvíz-cirkulációs rendszer PPR-ben kb 1500-2500 kWh évente a szigeteletlen rézhez képest , ami 150-250 dollár energiaköltségnek felel meg tipikus áramdíjak mellett. Egy 30 éves időszak alatt az összesített energiamegtakarítás meghaladhatja a PPR és a rézberendezések közötti kezdeti rendszerköltség-különbséget.

Környezeti hatás és fenntarthatóság

A PPR csőrendszer környezetvédelmi szempontból egyaránt kínál előnyöket és szempontokat:

Gyártási környezeti lábnyom

A PPR előállítása lényegesen kevesebb energiát igényel, mint a fémcsőgyártás. Az összehasonlító életciklus-értékelési vizsgálatok azt mutatják, hogy a PPR csőgyártás generál körülbelül 40%-kal alacsonyabb kilogrammonkénti CO2-kibocsátás, mint a rézcsőgyártás . A PPR kisebb súlya csökkenti a szállítási energiaszükségletet is – egy szabványos szállítókonténer 3-4-szer több lineáris méternyi PPR-csövet képes szállítani, mint az egyenértékű réztermékek.

Újrahasznosíthatóság és az élettartam végén történő kezelés

A PPR elméletileg újrahasznosítható, bár a gyakorlati újrahasznosítási infrastruktúra sok régióban továbbra is korlátozott. A gyártásból származó tiszta PPR hulladék újrafeldolgozható, de a fogyasztás utáni újrahasznosítás kihívásokkal néz szembe a szennyeződés és a begyűjtési logisztika miatt. Az anyag hosszú élettartama azt jelenti az újrahasznosítás iránti kereslet továbbra is viszonylag alacsony mivel a legtöbb telepített rendszer még nem érte el élettartama végét. A hulladéklerakókba kerülve a PPR kémiailag semleges, és nem enged ki káros anyagokat, bár biológiai lebomlás nélkül megmarad.

Vízminőség és egészségügyi hatás

A PPR kémiai tehetetlensége megakadályozza a fémionok kimosódását, kiküszöbölve a fémrendszerekben előforduló réz- vagy ólomszennyeződés miatti aggodalmakat. Az anyag nem támogatja a baktériumok növekedését a belső felületeken, sima furata pedig ellenáll a biofilm képződésnek. Az NSF-61 szabványok szerinti tesztelés megerősíti ezt A PPR nem okoz kimutatható szennyeződést az ivóvízben , így egészségügyi szempontból az egyik legbiztonságosabb anyag az ivóvízelosztáshoz.

简体中文

简体中文