Tervezni a PPR szelep Ez hosszú ideig stabilan működhet magas hőmérsékleten és magas nyomású környezetben, átfogóan figyelembe kell venni az anyagtulajdonságokat, a szerkezeti tervezést, a gyártási folyamatot és a környezeti tényezőket a tényleges alkalmazásban. Az alábbiakban bemutatjuk a részletes tervezési lépéseket és a kulcsfontosságú műszaki pontokat:

1. Tisztázza a követelményeket és a munkakörülményeket

A tervezés előtt tisztázni kell a szelep konkrét alkalmazási forgatókönyveit és műszaki követelményeit:

Működési hőmérséklet: Határozza meg a maximális üzemi hőmérsékletet (például 70 ° C, vagy annál magasabb), és ellenőrizze, hogy az anyag hosszú ideig ellenálljon ennek a hőmérsékletnek.

Működési nyomás: Határozza meg a maximális nyomáscsapágy -kapacitást (például PN16, PN20 vagy annál magasabb), és válassza ki a megfelelő falvastagságot és szerkezetet a nyomásszint szerint.

Médiatípus: Megérteni a szállító tápközeg tulajdonságait (például forró víz, hideg víz, kémiai megoldás stb.) Az anyag korrozivitásának vagy egyéb hatásainak értékeléséhez.

Használja a környezetet: Fontolja meg, hogy az ultraibolya sugarak, alacsony hőmérsékleti sokk vagy más külső környezeti tényezőknek van -e kitéve.

2. Anyagválasztás

A PPR-anyagok kiválasztása a kialakítás kulcsa, amely közvetlenül befolyásolja a szelep hőmérsékleti ellenállását, nyomásállóságát és öregedésgátló teljesítményét:

PPR anyagi fokozat:

Válassza ki a magas hőállóságú és nagy kúszási ellenállású PPR -anyagokat, például a PPR80 vagy a PPR100 -at (utalva az anyag MRS értékére 8,0mPa vagy 10,0mPa).

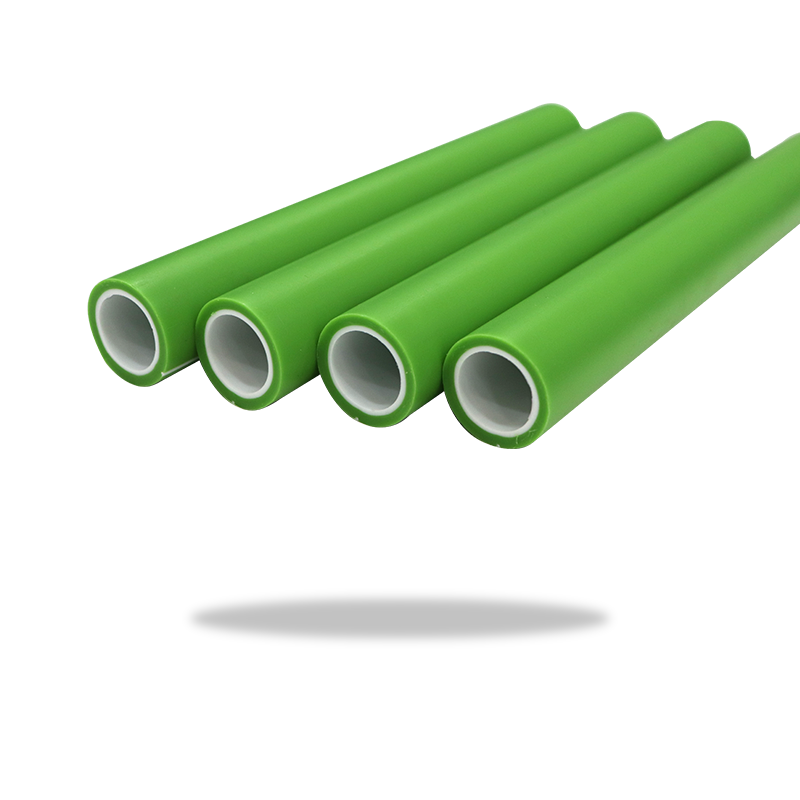

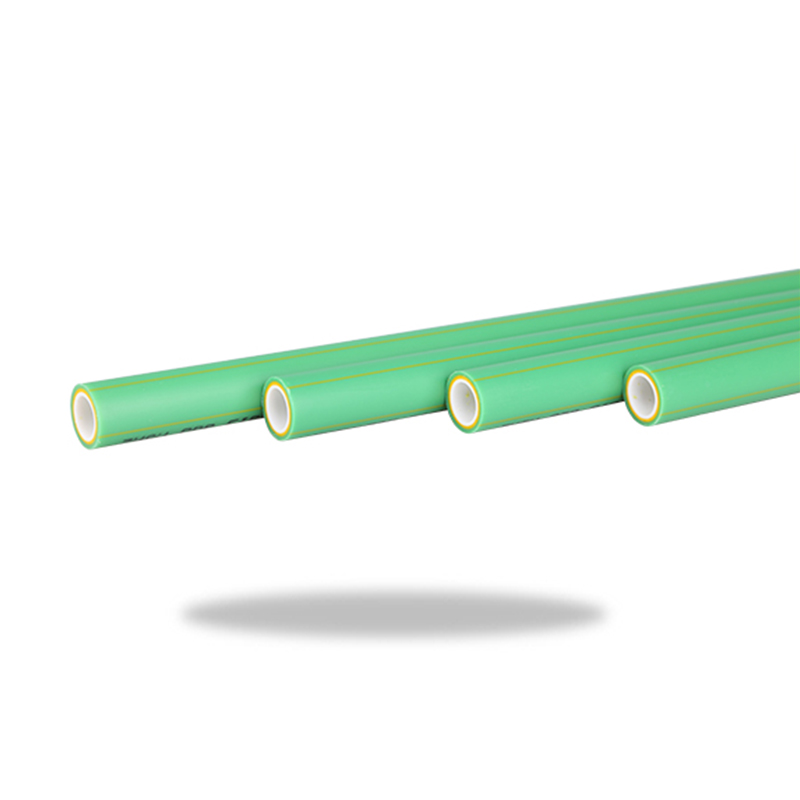

A magas hőmérsékleten és a magas nyomású környezetben ajánlott a megerősített PPR-anyagok (például az üvegszálon megerősített PPR vagy a nano-kompozit PPR) használata a mechanikai szilárdság és tartósság javítása érdekében.

Lezáró anyag:

A szelep tömítései általában magas hőmérsékletű ellenálló EPDM -ből (etilén -propilén -monomer gumi) vagy szilikonból készülnek, hogy a jó hőmérsékleten jó rugalmasságot biztosítsanak.

Ha a tápközeg korrozív, akkor a PTFE (polietrafluor -etilén) választható a tömítőanyagként.

3. szerkezeti tervezés

A szelep szerkezeti kialakításának figyelembe kell vennie a nyomástartó kapacitást, a tömítést és az üzemeltetési kényelmet:

Fal vastagság kialakítása:

Az ISO 15874 vagy a GB/T 18742 szabványok szerint számolja ki a szeleptest minimális falvastagságát annak biztosítása érdekében, hogy ellenálljon a tervezési nyomásnak és a hőmérsékletnek.

Magas hőmérsékleten és magas nyomású körülmények között helyesen növelje a falvastagságot, hogy ellensúlyozza az anyag kúszó hatását a hosszú távú felhasználás miatt.

Szeleptest alakja:

Tervezze meg az egyszerűsített szeleptestet a közeg áramlási ellenállásának csökkentése érdekében, elkerülve a feszültségkoncentrációs területeket.

Gondoskodjon arról, hogy a szeleptest belső felülete sima legyen, hogy csökkentse a közepes visszatartás és a méretezés lehetőségét.

Pecsét szerkezete:

Fogadjon el egy kettős rétegű tömítést (például O-gyűrűs lapos pecsétet) a tömítés megbízhatóságának javítása érdekében.

Magas hőmérsékleten és magas nyomású környezetben adjon hozzá anti-loosening kialakítást (például szálrögzítést vagy rugós alátétet), hogy megakadályozzák a tömítés meghibásodását a termikus tágulás vagy rezgés miatt.

4. Termikus tágulási kompenzáció

A PPR anyag nagy hőmérsékleti környezetben hajlamos a deformációra. Ezért a következő intézkedéseket kell tenni:

Rugalmas kapcsolat:

Használjon rugalmas ízületeket (például fújtató vagy gumi ízületeket) a szelep és a csővezeték között, hogy elnyelje a hőtágulás által okozott elmozdulást.

Fenntartott rés:

Foglaljon megfelelő tágulási rést a telepítés során, hogy elkerülje a hőtágulás által okozott feszültségkoncentrációot.

Megerősítő bordák kialakítása:

Adjon hozzá megerősítő bordákat a szelepházhoz, hogy javítsa az általános merevséget és csökkentse a termikus tágulásnak a szerkezetre gyakorolt hatását.

5. Gyártási folyamat

A PPR szelepek gyártási folyamata közvetlenül befolyásolja annak minőségét és teljesítményét:

Fröcsködés:

Optimalizálja a fröccsöntési folyamat paramétereit (például olvadékhőmérsékletet, befecskendezési nyomást, hűtési időt) annak biztosítása érdekében, hogy az anyag teljes mértékben kitöltse az öntőformát és csökkentse a belső feszültséget.

Használjon nagy pontosságú formákat a szelep testméretének és a felület minőségének konzisztenciájának biztosítása érdekében.

Hegesztési folyamat:

A hegesztő alkatrészekkel rendelkező szelepeknél a hegesztés szilárdságának és tömítésének biztosítására forró olvadási hegesztési technológiát alkalmaznak.

Ellenőrizze a hegesztési hőmérsékletet és az időt, hogy elkerülje a túlmelegedést, az anyag lebomlását vagy a túlhűtést, ami laza hegesztést okoz.

UTAZDASÁG:

Elégetje a készterméket a belső stressz kiküszöbölése és az anyag kúszó ellenállásának javítása érdekében.

6. tartósság és tesztelés

Annak biztosítása érdekében, hogy a szelep stabilan és hosszú ideig magas hőmérsékleten és magas nyomású környezetben működjön, szigorú tesztekre van szükség:

Nyomásvizsgálat:

A szabványok (például az ISO 15874 vagy a GB/T 18742) szerint a szelepet hidrosztatikus tesztnek vetik alá, hogy ellenőrizzék a nyomástartó képességét.

Hőmérsékleti teszt:

A szelepet magas hőmérsékleti környezetben (például 95 ° C -os vagy annál magasabb) helyezzük el hosszú ideig az öregedési teszttel, hogy értékeljék annak teljesítményváltozásait.

Fáradtsági teszt:

Szimulálja a tényleges felhasználási feltételeket, és végezzen több kapcsolási műveletet a szelepen, hogy ellenőrizze tartósságát és tömítését.

Burst teszt:

Vizsgálja meg a szelep törési pontját szélsőséges nyomáson, hogy biztosítsa annak biztonsági margóját.

7. Telepítés és karbantartás

Megfelelő telepítés:

Használjon speciális forró olvadási szerszámokat a hegesztéshez, és ellenőrizze, hogy a hegesztési hőmérséklet (általában 260 ° C) és az idő megfeleljen a követelményeknek.

Kerülje a cső túlzott hajlítását vagy nyújtását, hogy elkerülje a szelep további feszültségét.

Rendszeres ellenőrzés:

Rendszeresen ellenőrizze a szelep tömítési teljesítményét és működési rugalmasságát, és cserélje ki időben az öregedést vagy a sérült alkatrészeket.

Fagyóvédelem: Hideg területeken tegyen szigetelési intézkedéseket (például a pamutszigetelő vagy elektromos fűtőszalag csomagolását), hogy megakadályozzák a szelep sérülését az alacsony hőmérsékletű törékenység miatt.

8. innováció és intelligencia

A technológia fejlesztésével további funkciókat lehet hozzáadni a PPR szelepekhez:

Intelligens megfigyelés: Az integrált érzékelők valós időben figyelik a szelep nyomását, hőmérsékletét és áramlását, és továbbítják az adatokat a központi vezérlőrendszerre.

Távirányító: Adjon hozzá elektromos vagy pneumatikus hajtóműveket a távoli kapcsolási és beállítási funkciók eléréséhez.

Antibakteriális anyagok: Az ivóvíz rendszerekben az antibakteriális PPR -anyagokat használják a baktériumok növekedésének gátlására.

A PPR szelep megtervezése, amely hosszú ideig stabilan működhet magas hőmérsékleten és magas nyomású környezetben, optimalizálást igényel több szempontból, például az anyagválasztás, a szerkezeti tervezés, a gyártási folyamat és a hőtágulási kompenzáció. Az ésszerű tervezés és szigorú tesztelés révén nagy teljesítményű és nagy megbízható PPR szelepek hozhatók létre a különféle összetett munkakörülmények igényeinek kielégítése érdekében.

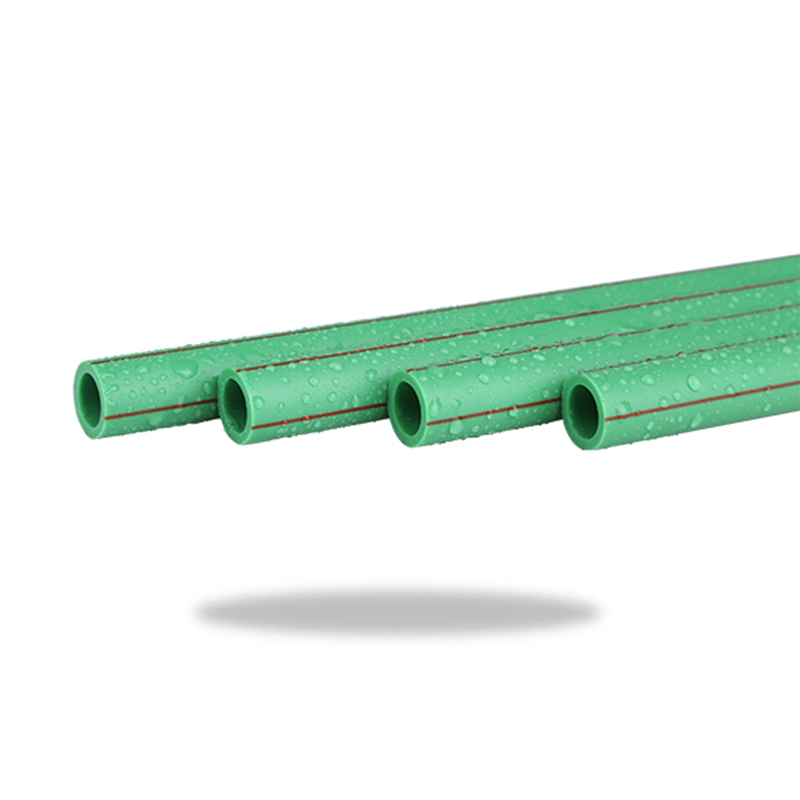

A ZHSU PPR-szerelvényeket polipropilén véletlenszerű kopolimerből, nem mérgez...

Lásd a részleteket

简体中文

简体中文