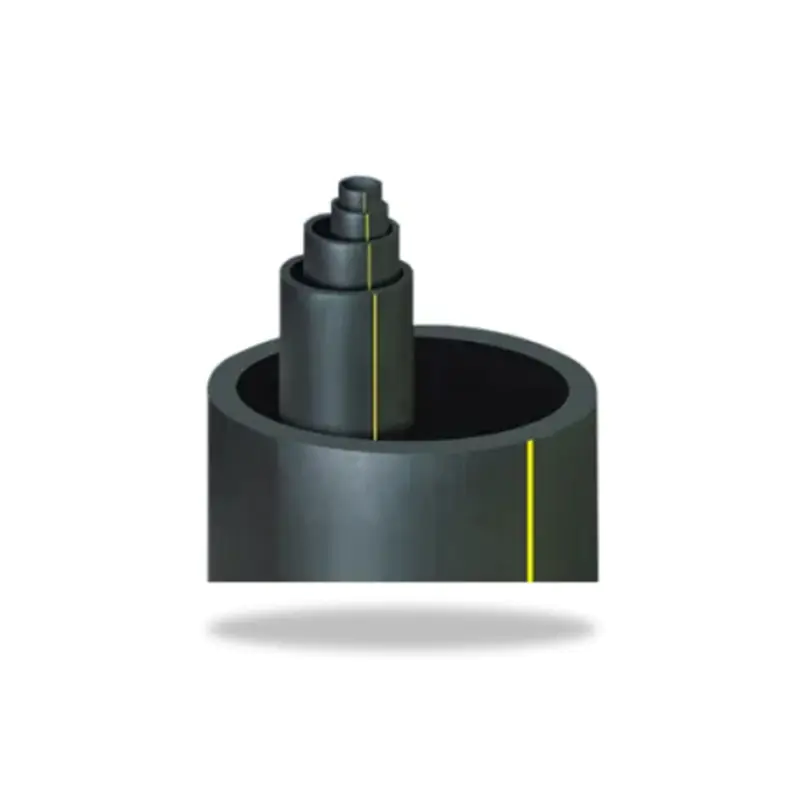

A jog kiválasztása HDPE cső gázhoz A gázvezeték hosszú távú stabilitásának és tartósságának biztosítása érdekében több tényezőt foglalnak magukban, beleértve a cső teljesítményét, az anyagválasztást, a telepítési technológiát, stb. Íme néhány kulcsfontosságú szempont:

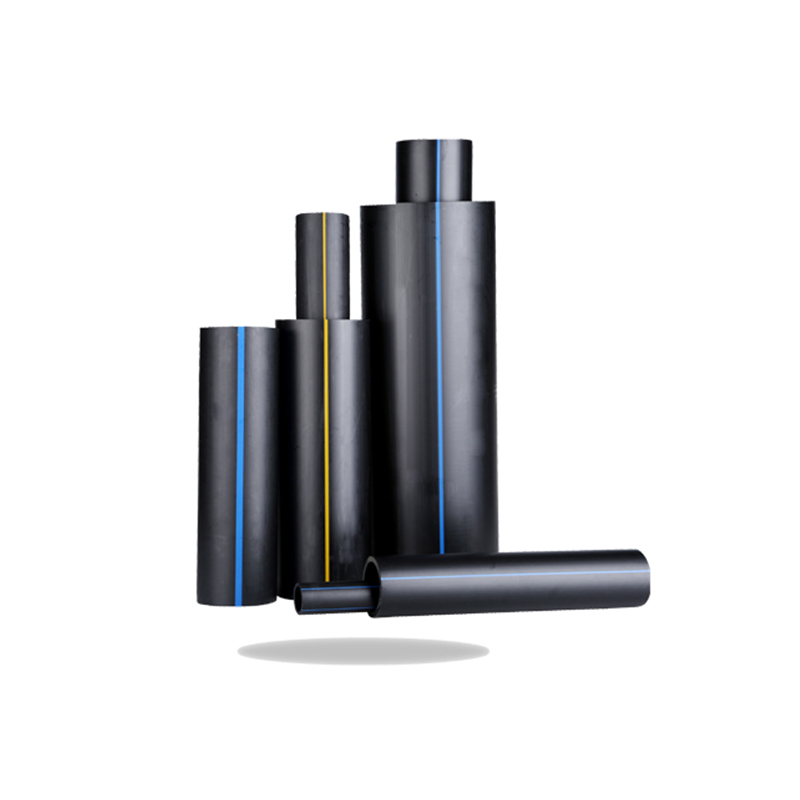

A gázipar szabványainak megfelelő HDPE anyagok kiválasztása az alapja a csővezeték stabilitásának és tartósságának biztosításához. A gyakori HDPE csőanyagok közé tartozik a PE80, PE100 stb., Amelyek között a PE100 nagyobb nyomásállósággal és tartóssággal rendelkezik, és alkalmas nagynyomású gázvezetékekhez.

PE80: Alkalmas alacsony nyomású és közepes nyomású gázvezetékekhez.

PE100: Nagynyomású gázvezetékekhez, erősebb nyomásállósággal, ütésállósággal és hosszabb élettartammal.

A HDPE anyagoknak UV-rezisztensnek kell lenniük, különösen akkor, ha a csővezeték napfénynek van kitéve. Az UV-ellenes adalékanyagok elleni HDPE csövek hatékonyan késleltethetik az UV-expozíció által okozott öregedést és öblítést.

A HDPE csövek jó korrózióállósággal rendelkeznek a legtöbb vegyi anyaggal szemben. Ha talajban vagy vízben használják, ellenállhatnak az olyan anyagok eróziójának, mint a savak, lúgok és sók, biztosítva a csővezeték hosszú távú stabilitását.

A HDPE csöveknek stabil teljesítményt kell tartaniuk különböző éghajlati körülmények között. Például, nem könnyű törölé válni alacsony hőmérsékleten, és magas hőmérsékleten képes megőrizni a jó formát és működését.

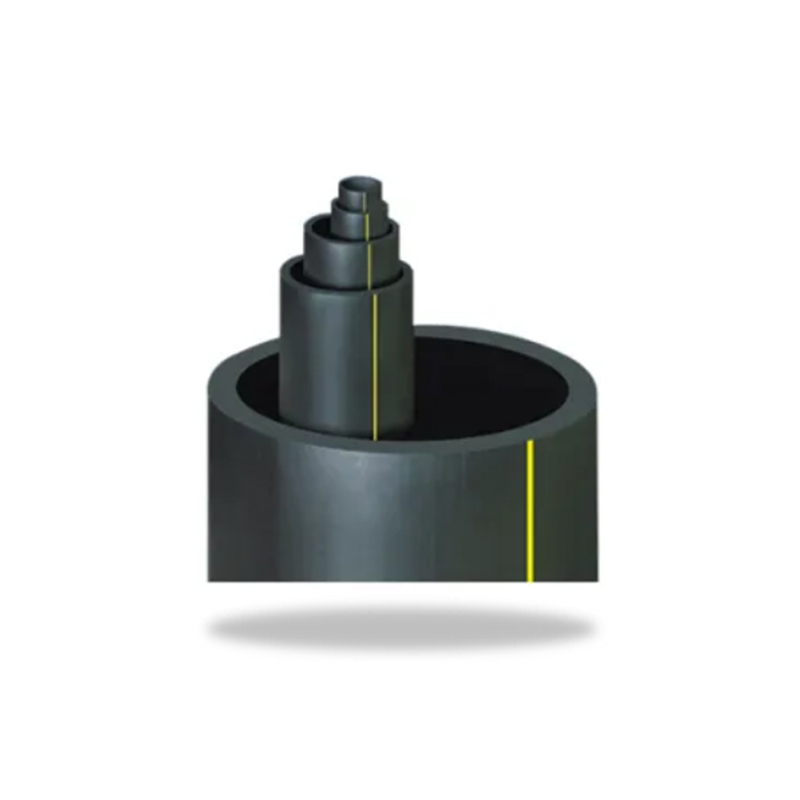

A gázvezeték nyomásszintje fontos hatással van a csővezeték falvastagságára. Válassza ki a megfelelő csővezeték falvastagságát a használati környezet nyomásigényének megfelelően, hogy a csővezeték hosszú távú használat során ne szakítson meg vagy szivárogjon. A közös standard nyomásszintek közé tartozik az SDR11 (a nagyobb nyomású csővezetékeknél) és az SDR17 (általános nyomáson lévő csővezetékeknél).

Minél alacsonyabb az SDR -érték, annál vastagabb a csővezeték falvastagsága és annál erősebb a nyomáscsapágy kapacitása.

A cső átmérőt a gázáramigény és a csővezeték maximális nyomástartó képességének megfelelően kell kiválasztani. A nagyobb cső átmérője csökkentheti a csővezeték súrlódási ellenállását és javíthatja a gázátvitel hatékonyságát.

A forró olvadék csatlakozási technológia a leggyakrabban használt HDPE csőcsatlakozási módszer. A cső végének lágyulása és kombinációjának melegítésével a csatlakozás erőssége egyenértékű maga a csővel. A megfelelő forró olvadási technológia kiválasztása biztosítja a kapcsolat tömítését és szilárdságát, ezáltal megakadályozva a szivárgási problémákat.

Nagyobb cső átmérőjű HDPE csövekhez alkalmas. A csatlakozás végének melegítésével és a hegesztés létrehozásához történő nyomás alatt a kapcsolat biztosítva van, hogy szilárd legyen. A nagynyomású gázvezetékekre alkalmazható.

A rugalmas szétszerelést és az újracsatlakozást igénylő forgatókönyvekhez mechanikus csatlakozások (például plug-in csatlakozások) választhatók. Ez a módszer egyszerű, és elkerülheti a csővezeték teljesítményét befolyásoló túlmelegedést.

A HDPE csövek felépítését a szokásos specifikációkkal összhangban kell elvégezni, különösen a hot-olvasztáshoz, hogy biztosítsák a hegesztési hőmérséklet és az idő ellenőrzését a laza kapcsolatok elkerülése érdekében.

A föld alatti gázvezetékek fektetéséhez a megfelelő lejtő kialakítása biztosítja a csővezeték sima vízelvezetését és elkerülheti a csővezeték nyomását vagy korrózióját okozó vízfelhalmozódást.

A csővezeték beszerelésekor védőintézkedéseket kell tenni a külső fizikai hatás vagy a kémiai korrózió elkerülése érdekében, különösen a keresztépítésben vagy az összetett geológiai környezetben.

A HDPE csövek üzemi hőmérsékleti tartománya általában -40 ℃ és 60 ℃ között van, és a speciális anyagokból készült HDPE csövek szélesebb hőmérsékleti alkalmazkodóképességűek lehetnek. Hideg területekhez vagy magas hőmérsékleti környezethez válassza ki a megfelelő csöveket annak biztosítása érdekében, hogy azok ne repedjenek vagy lágyuljanak szélsőséges hőmérsékleten.

Alacsony hőmérsékleti környezetben a HDPE szilárdsága csökkenhet. Ezért a hideg területeken működő gázvezetékek esetében a jobb alacsony hőmérsékleti teljesítményű HDPE-anyagokat kell kiválasztani, és a csővezeték falvastagságát meg kell növelni.

A csővezeték telepítése után elengedhetetlen a rendszeres ellenőrzés és karbantartás. A csővezeték szivárgása külső megfigyelő berendezésekkel (például nyomásérzékelőkkel) észlelhető.

A gázvezetékek esetében a legfontosabb biztonsági intézkedés annak biztosítása, hogy a csővezetékben ne szivárgjanak. A csővezeték integritása rendszeres nyomásvizsgálat és gázmeghatározás révén biztosítható.

Tekintettel arra, hogy a csővezeték mechanikai sokknak vagy súrlódásnak van kitéve, válasszon erős kopásállóságú HDPE anyagokat, különösen azokon a területeken, amelyek hajlamosak az építés vagy használat során viselni.

Válassza ki a HDPE csöveket, amelyeket a nemzetközi szabványoknak megfelelően (például az ISO, ASTM, EN stb.) Tanúsítanak, amelyek biztosítják a csővezeték minőségét és megbízhatóságát. Ezenkívül be kell tartania a helyi törvényeket és rendeleteket a gázvezetékek telepítéséről és használatáról.

A megfelelő HDPE -csövek kiválasztásának nemcsak az anyag erősségét, öregedési ellenállását és korrózióállóságát kell figyelembe vennie, hanem az átfogó értékeléshez a nyomás, a hőmérsékleti követelmények és a gázátvitel telepítési környezetével is. A megfelelő anyagok, a tudományos tervezés, a szakmai telepítési és karbantartási intézkedések a kulcsfontosságú a gázvezetékek hosszú távú stabil működésének biztosítása érdekében.

简体中文

简体中文