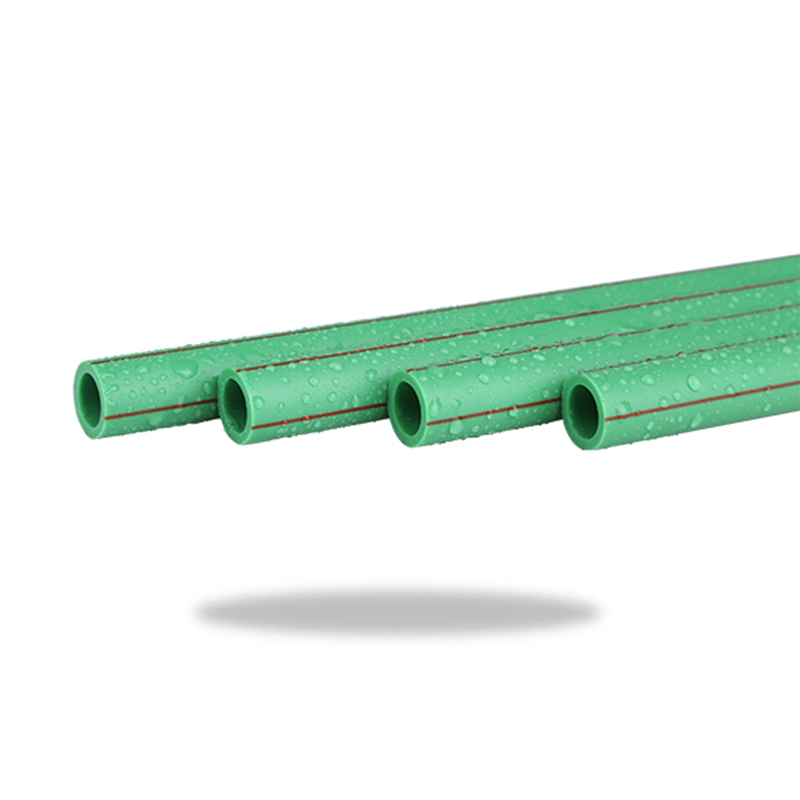

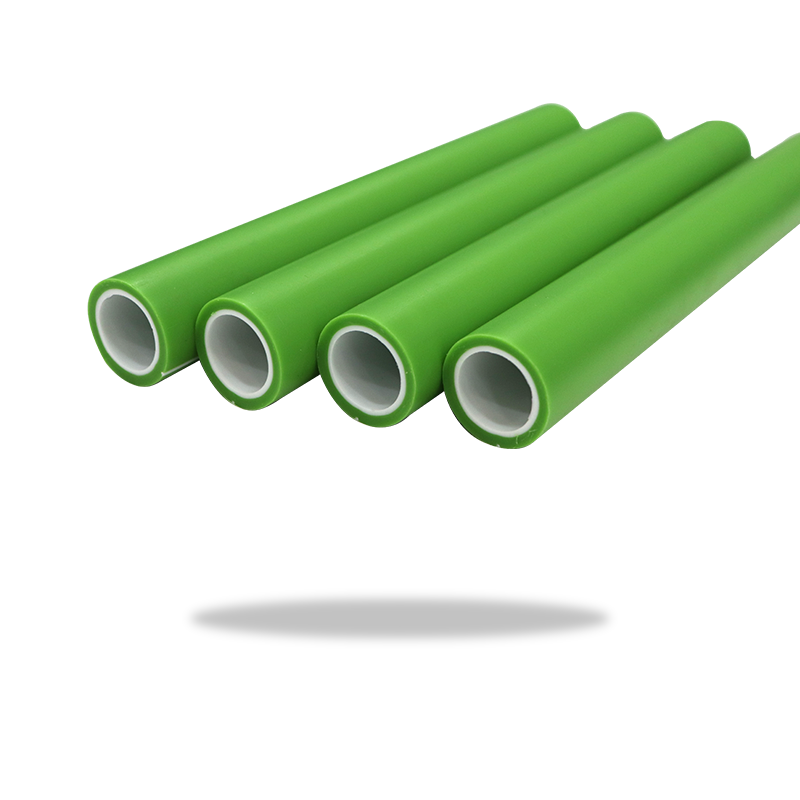

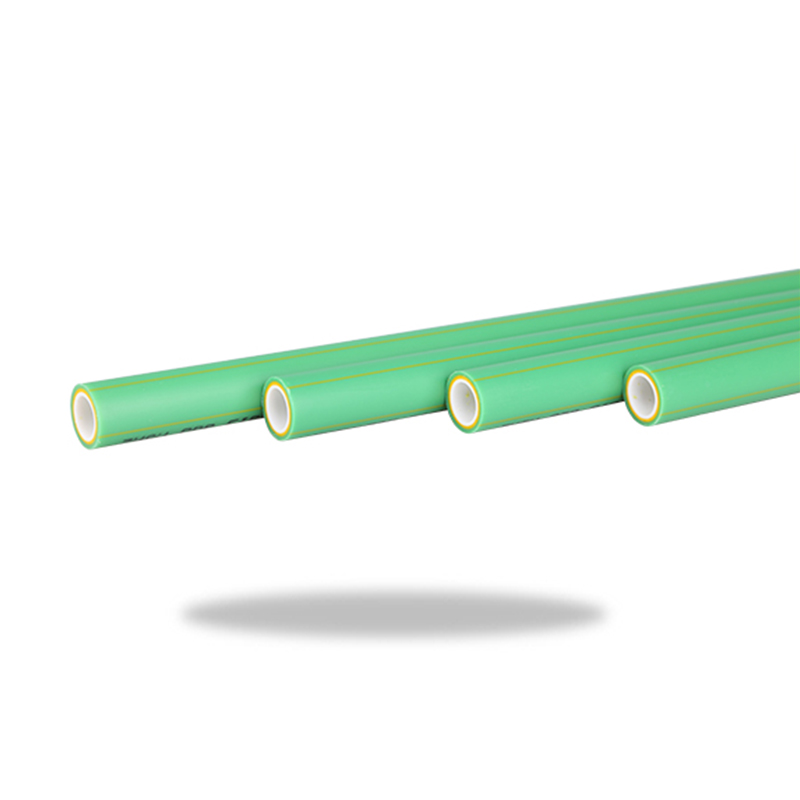

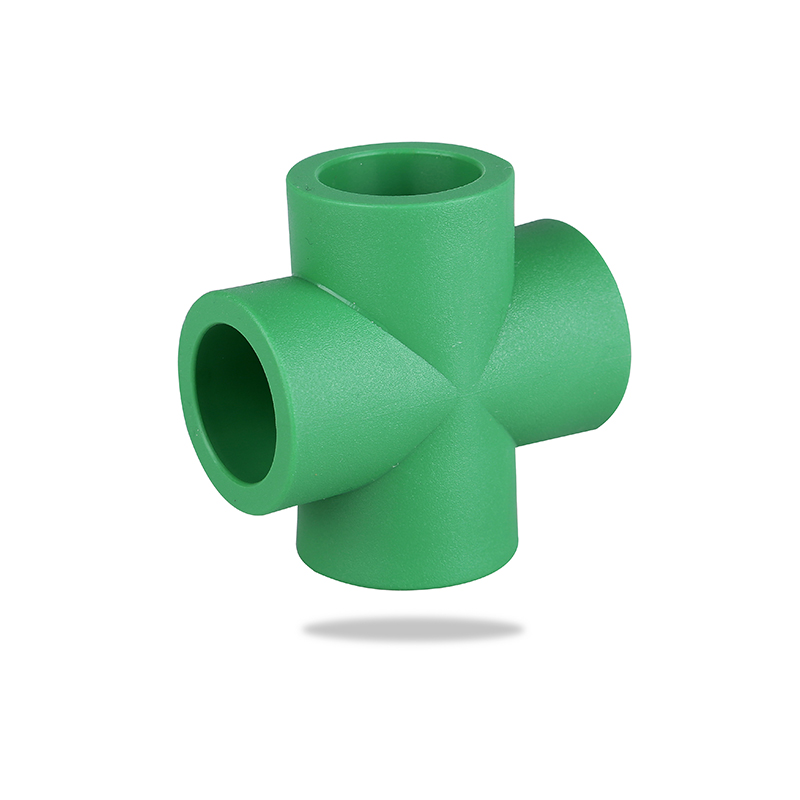

A PPR (polipropilén véletlenszerű kopolimer) keresztezési folyamata számos kritikus lépést foglal magában, amelyek biztosítják a következetes minőséget és a megbízhatóságot. PPR keresztezi a vízvezeték- és csővezetékrendszerek döntő elemei, és minőségük fenntartása elengedhetetlen a szivárgások megelőzéséhez, a tartósság biztosításához és az időbeli megbízható teljesítmény biztosításához. Íme egy áttekintés arról, hogy a termelési folyamat hogyan biztosítja ezeket a tulajdonságokat:

Anyagválasztás: A PPR-keresztek minősége a magas fokú polipropilén véletlenszerű kopolimer (PPR) gyanta kiválasztásával kezdődik. Ennek a gyantának a megfelelő molekuláris szerkezetű és olvadási áramlási indexnek kell lennie, hogy a kívánt mechanikai tulajdonságokat biztosítsa, mint például a nagy ütközéses ellenállás, a rugalmasság és a kémiai ellenállás. Additívumok és stabilizátorok: A PPR keresztek teljesítményének javítása érdekében az alapanyag keverhető az adalékanyagokkal, például az UV -stabilizátorokkal, antioxidánsokkal és színezékekkel. Ezek az adalékanyagok elősegítik az UV -expozíció, a termikus oxidáció és más környezeti tényezők lebomlásának megakadályozását, biztosítva a következetes minőséget és a hosszú élettartamot.

Frefekciós öntvény: A PPR -kereszteket általában a fröccsöntési eljárás alkalmazásával állítják elő, amely rendkívül pontos és képes komplex formák előállítására szoros toleranciákkal. A folyamat magában foglalja a PPR -gyantának megolvadt állapotba történő melegítését, majd a keresztteliítés alakjában tervezett penészüregbe történő befecskendezését. Kontrollált formázási körülmények: A kulcs paraméterek, például a hőmérséklet, a nyomás és a hűtési idő gondosan szabályozzák az injekciós öntés során, hogy biztosítsák a falvastagságot, a sima felületeket és az egységes anyagok eloszlását. Ezeknek a paramétereknek a megfelelő ellenőrzése minimalizálja a hibákat, például a deflicing, a zsugorodást vagy a belső feszültségeket, amelyek veszélyeztethetik az illesztés minőségét. Automatizált rendszerek: A modern fröccsöntőgépek gyakran használnak automatizált rendszereket, amelyek fenntartják a következetes feltételeket a gyártás során. Az automatizálás elősegíti az emberi hibák csökkentését, és biztosítja, hogy minden egyes tétel megfeleljen ugyanazon magas színvonalon.

Precíziós penész kialakítás: A penész kialakítása és minősége döntő szerepet játszik a PPR -keresztek előállításában, következetes dimenziókkal és tulajdonságokkal. Az öntőformákat nagy pontossággal gyártják, biztosítva, hogy az egyes kereszteződések azonos formájú, méretű és falvastagsággal rendelkezzenek. Rendszeres penészkarbantartás: Az öntőformák rendszeres ellenőrzésen és karbantartáson mennek keresztül, hogy megakadályozzák a hibákat, például a Burrs, a Flash vagy az eltéréseket. A penészgondozás biztosítja, hogy a szerelvények felületi befejezése sima és hiányosoktól mentes maradjon, ami kritikus jelentőségű a felhatalmazható lezárás és az integritás szempontjából.

A folyamaton belüli minőség-ellenőrzés (IPQC): A gyártás során a minőség-ellenőrzési ellenőrzéseket különböző szakaszokban végzik a PPR-keresztek konzisztenciájának ellenőrzésére. Ezek az ellenőrzések magukban foglalhatják a vizuális ellenőrzéseket, a méretméréseket és a súlyellenőrzéseket a specifikációk betartásának biztosítása érdekében. Hidrosztatikus nyomásvizsgálat: Az öntés után a PPR -kereszteket hidrosztatikus nyomásvizsgálatnak vetik alá, hogy megbizonyosodjanak arról, hogy ellenállnak a névleges nyomásnak szivárgás vagy meghibásodás nélkül. Ez a teszt szimulálja a valós körülményeket, és segít azonosítani az esetleges gyenge pontokat vagy hibákat. Az ellenállás és a hajlító szilárdsági tesztek: A PPR-kereszteket az ütésállóság és a hajlító szilárdság szempontjából tesztelik, hogy ellenálljanak a mechanikai stressz és a nyomásváltozások ellen. Ezek a tesztek segítenek garantálni, hogy a szerelvények megbízhatóan teljesítenek különböző alkalmazásokban.

Termikus ciklusos tesztek: A PPR -keresztek termikus ciklusos teszteken menhetnek át, ahol ismételten szélsőséges hőmérsékleteknek vannak kitéve, hogy felmérjék a termikus tágulás és az összehúzódás ellenállását. Ez biztosítja, hogy a szerelvények ne repedjenek vagy deformálódjanak a hőmérsékleti ingadozások alatt. Stresszi repedési ellenállás: A PPR anyag ellenállását a környezeti stressz repedésével szemben teszteljük annak biztosítása érdekében, hogy az érintetlen maradjon változó terhelések és környezeti körülmények között. Számítást nyújtó tervezés (CAD) és számítógépes gyártás (CAM): CAD és CAM-technológiák felhasználhatók a gyártási folyamat optimalizálására. Ez biztosítja, hogy a szerelvényeket nagy pontossággal gyártják, csökkentve a variabilitást és a hibákat. Robotikus automatizálás és következetes folyamatvezérlés: A robot automatizálása és a valós idejű folyamatfigyelés biztosítja a következetes termelési minőséget. Az automatizált rendszerek beállítják a paramétereket, például az injekciós sebességet, a nyomást és a hűtési időt az egységesség fenntartása és a hibák megelőzése érdekében.

A PPR-keresztek termelési folyamata magában foglalja a kiváló minőségű alapanyagok, a precíziós fröccsöntés, a szigorú minőség-ellenőrzés és a fejlett gyártási technológiák gondos kiválasztását. Ezeknek a folyamatoknak és a szabványoknak a betartásával a gyártók biztosítják, hogy a PPR -keresztek megbízhatóak, tartósok és következetesek legyenek a minőségben, kielégítik a különféle vízvezeték- és csővezeték -alkalmazások igényeit.

简体中文

简体中文